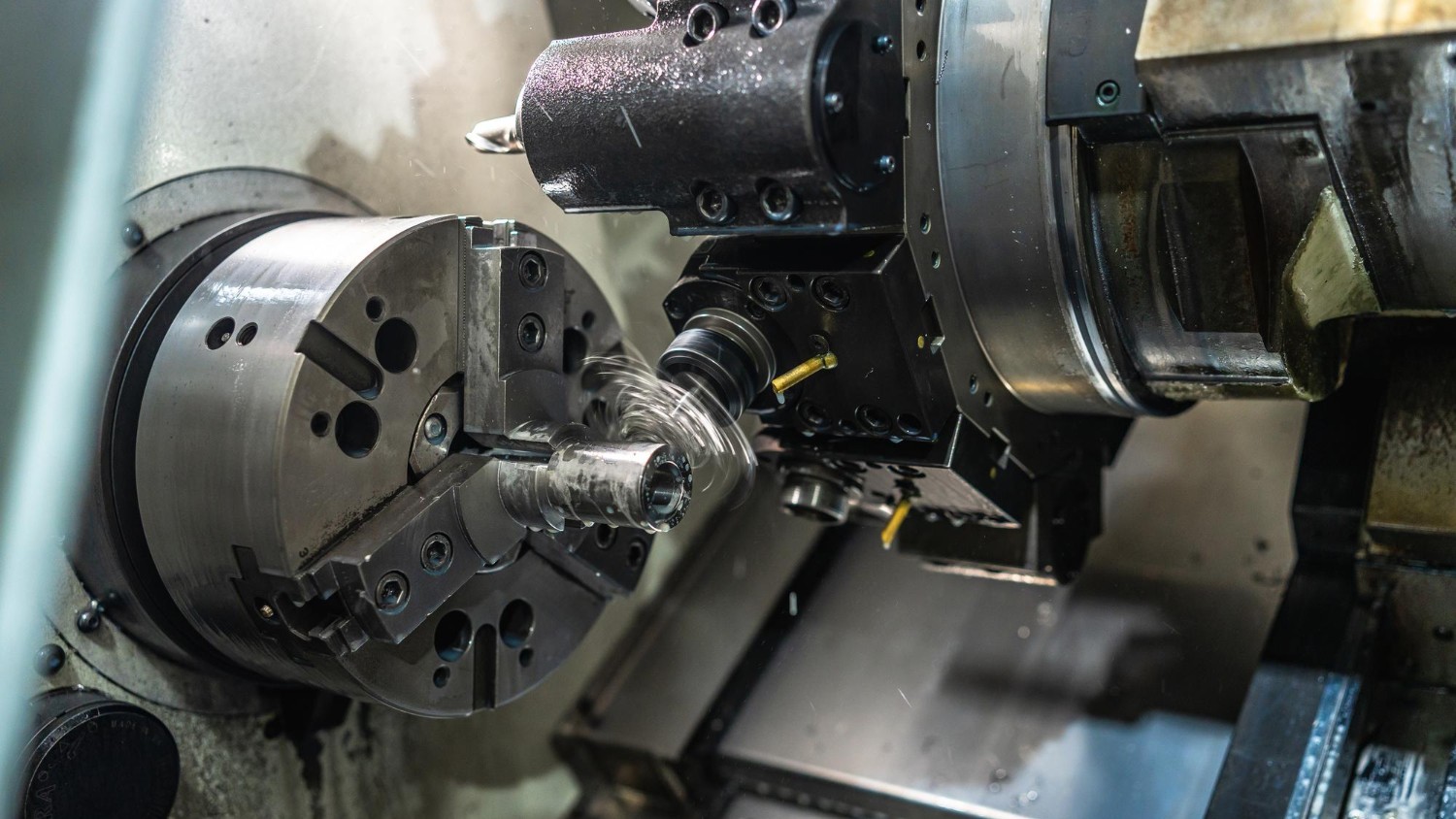

Ahol a pontos illeszkedés és a hosszú távú megbízhatóság kritikus, ott a katalógusalkatrészek gyakran nem elég jók. Ilyenkor merül fel az egyedi alkatrész CNC esztergálással történő gyártása, akár javításhoz, akár kis szériás termeléshez. De mikor éri meg valóban a precíziós megmunkálás, és mikor felesleges költség?

Milyen pontosság érhető el CNC esztergálással?

A korszerű esztergaközpontok tized-, sőt századmilliméteres pontosságot is tudnak tartani, tipikusan ±0,01–0,02 mm tűréssel. Ez különösen fontos tengelyek, perselyek, hüvelyek vagy menetes elemek esetében, ahol a legkisebb eltérés is kotyogást, zajt vagy gyors kopást okozhat. CNC géppel az átmérők, vállak, hornyok és furatok mérete stabilan ismételhető, sorozatban is.

A felületminőség szintén kulcskérdés: illesztőfelületeknél gyakori az Ra 0,8–1,6 μm érdesség, amely csökkenti a súrlódást és javítja a tömítettséget. Finomesztergálással vagy utólagos köszörüléssel még ennél is simább felület érhető el, ha a funkció megköveteli. A geometriapontosság (ütés, koncentrikusság, párhuzamosság) a csapágyhelyek, fogaskerekek és tömítések élettartamát alapvetően meghatározza.

Ha a rajzon szereplő tűrések és felületi követelmények szorosak, a hagyományos, kézi beállítású gépek gyorsan elérik a határaikat. Ilyenkor a precíz CNC esztergálás adja meg azt a folyamatbiztonságot, ami ipari környezetben, folyamatos terhelés mellett elvárt.

Ismételhetőség és kis szériás gyártás

Gyakori igény, hogy nem csak egy darab prototípusra van szükség, hanem 10–100 darabos szériára, azonos minőségben. A CNC vezérlés minden egyes darabnál ugyanazt a programot futtatja, így az alkatrészek méretben, formában és felületben gyakorlatilag egyformák lesznek. Ez nemcsak szereléskor előny, hanem a későbbi cserealkatrész-ellátásnál is.

Kis szériánál az előkészítés – rajz, programozás, befogás – a költség egyik fő tétele, ezért érdemes előre átgondolni a darabszámot. Ha várható, hogy egy alkatrészből később is kell majd, célszerű a szerszámok és beállítások dokumentálása, hogy a sorozat bármikor megismételhető legyen. Az azonos geometriájú alkatrészeknél akár különböző anyagminőségek is könnyen váltogathatók a program módosítása nélkül.

Anyagválasztás: mikor melyik alapanyag a jó döntés?

Egyedi alkatrésznél nem csak a méret, az anyag is kritikus döntési pont. Szénacélokat (pl. C45) gyakran választanak tengelyekhez, csapokhoz, mert jól forgácsolhatók, hőkezelhetők és megfelelő szilárdságot adnak. Korrózióálló környezetben vagy élelmiszeripari felhasználásnál jellemzőek a rozsdamentes acélok (pl. 1.4301), ahol a korrózióállóság fontosabb, mint a maximális szilárdság.

Alumíniumot sokszor alkalmaznak könnyű szerkezetekhez, házakhoz, burkolatokhoz, ahol a tömegcsökkentés a fő cél, például automatizálási alkatrészeknél. Műanyagok (POM, PA, PTFE) esetén jó csúszási tulajdonságok és rezgéscsillapítás érhető el, ugyanakkor a hőtágulás és a kisebb szilárdság miatt a tűréseket és az illesztést ennek megfelelően kell megtervezni.

- Magas terhelés + kopás: edzhető acél, esetleg felületkezeléssel.

- Korrózió + higiénia: rozsdamentes acél vagy speciális műanyag.

- Kis tömeg + közepes terhelés: alumíniumötvözetek.

- Alacsony zaj + csúszó illesztés: jól forgácsolható műanyagok.

Mikor éri meg az egyedi alkatrészgyártás javításhoz, cseréhez?

Régi gépeknél, külföldi berendezéseknél vagy megszűnt gyártóknál gyakori, hogy egy egyszerűnek tűnő tengely vagy hüvely miatt hetekre leállna a termelés. Ilyenkor a gyári alkatrész hosszú szállítási ideje vagy magas ára miatt racionális döntés lehet az egyedi alkatrészgyártás választása. Ha rendelkezésre áll a régi darab, méretezéssel és visszamodellezéssel pontos másolat állítható elő.

Kisebb gép- és készülékgyártók számára akkor éri meg egyedi alkatrészt CNC esztergálni, ha a funkciót szabványos elemekkel nem lehet tökéletesen megoldani, vagy a szerelés, karbantartás egyszerűsége hosszú távon költséget takarít meg. Tipikus példa erre a speciális menetek, vállkiképzések, pozicionáló csapok, egyedi távtartók esete.

Gyakori felhasználások: tengelytől a kis szériás sorozatig

A javításoknál sokszor csapágyhelyek, agyak, stiftek, szorítóperselyek, hidraulikus vagy pneumatikus csatlakozóelemek készülnek egyedileg. Itt a méretpontosság és a felületminőség határozza meg, hogy a csapágy feszesen ül-e, a tömítés zár-e, illetve nincs-e felesleges rezgés. Élelmiszeripari, gyógyszeripari vagy vegyipari gépeknél gyakran rozsdamentes, higiénikus kialakítású tengelyek és csatlakozók készülnek.

Kis szériában gyakori példák a prototípus alkatrészek, mérő- és szerelőfészkek, automatizálási gépegységek forgó alkatrészei, illetve egyedi rögzítőelemek. Ezeknél a rövid határidő, a könnyen reprodukálható méretpontosság és a dokumentálható gyártási paraméterek adják a fő előnyt.

Ha szeretnéd eldönteni, hogy a te esetedben megéri-e egyedi, CNC esztergált alkatrészt készíttetni, kérj szakmai konzultációt, és mérjétek fel közösen a műszaki igényeket és a teljes életciklus-költséget.